A indústria brasileira enfrenta uma pressão sem precedentes: mercados globais mais competitivos, custo de mão de obra em alta e clientes exigindo qualidade superior. Segundo a CNI, o setor apresentou crescimento de 3,3% em 2024, mas está repleto de gargalos operacionais que desperdiçam bilhões em recursos. Uma máquina que opera apenas 16 horas por dia deixa dinheiro na mesa. Um processo sem monitoramento em tempo real pode gerar 20% de retrabalho invisível. Equipes ocupadas com tarefas repetitivas nunca terão tempo para inovar.

Para implementar projetos de automação com sucesso, você precisa: executar um diagnóstico estruturado dos seus processos, definir KPIs mensuráveis (tempo de ciclo, taxa de defeitos, ROI), selecionar tecnologias compatíveis (CLPs, sensores IoT, SCADA) e começar com um projeto-piloto antes de escalar. Combinadas, essas estratégias reduzem custos operacionais em até 40%, aumentam a produtividade em 30% e garantem um retorno sobre investimento entre 60% e 200% no primeiro ano.

Neste artigo, você descobrirá como estruturar um projeto de automação industrial que de fato gera resultados. Não é teoria genérica: abordaremos diagnóstico prático, seleção de tecnologias, superação de desafios reais e exemplos de indústrias que aumentaram produção em 30% sem aumentar custos proporcionalmente.

O Que São Projetos de Automação Industrial e Por Que Importam em 2026

Definição e Escopo Real

Projetos de automação industrial não se limitam a “comprar máquinas.” São iniciativas estruturadas que integram sensores, controladores (CLPs), software de supervisão (SCADA), painéis elétricos e inteligência artificial para executar processos produtivos com mínima intervenção humana.

Na prática, significa:

-

Uma linha que detecta automaticamente quando o nível de matéria-prima está baixo e ajusta a velocidade de entrada

-

Sensores que identificam defeitos em tempo real, parando a produção antes de gerar peças fora de especificação

-

Um painel eletrônico customizado que funciona 24 horas sem supervisão constante

-

Dados de produção coletados automaticamente, armazenados e analisados para previsão de falhas

A Grams Soluções, especializada em soluções de automação industrial, trata cada projeto como único, analisando especificamente como cada máquina opera e o que precisa ser aprimorado.

Automação Simples vs. Automação Inteligente: Qual Escolher?

| Aspecto | Automação Simples | Automação Inteligente (Indústria 4.0) |

|---|---|---|

| Lógica | Pré-programada, sem adaptação | Aprende e se adapta em tempo real |

| Monitoramento | Manual ou com alarmes básicos | IoT com análise preditiva contínua |

| Flexibilidade | Alterações exigem reprogramação | Ajusta parâmetros automaticamente |

| Exemplo | CLP acionando motor quando sensor atinge valor X | Sistema que ajusta pressão conforme temperatura prevista, evitando falha |

| Custo Inicial | Menor | Maior, mas ROI recupera em 6-12 meses |

| Benefício Principal | Elimina tarefas manuais repetitivas | Otimiza recursos, reduz desperdício, previne falhas |

A automação inteligente é onde o mercado está indo. Segundo a HI Tecnologia, a integração de IoT com sistemas de automação permite coleta de dados em tempo real, gerando visão precisa de operações e possibilitando decisões rápidas e eficazes. Empresas que ainda usam automação simples correm risco de perder competitividade em 2026.

O Papel da IA e IoT em Projetos de Automação em 2026

Inteligência artificial já não é ficção científica na fábrica. Em 2026, a IA está:

-

Analisando padrões em sensores: sistemas identificam sinais de desgaste 2-3 semanas antes de uma falha (manutenção preditiva)

-

Otimizando em tempo real: ajustando temperatura, pressão e velocidade conforme condições instantâneas

-

Detectando anomalias: uma variação pequena que olho humano não vê é capturada e reportada

A Internet das Coisas Industrial (IIoT) é a coluna vertebral: sensores ultrassônicos medem nível, transmissores de pressão/temperatura enviam dados via gateway para nuvem ou servidor local. Tudo integrado num único painel de controle que o gerente acessa do escritório ou até do celular.

Isso não é luxo. É diferencial competitivo.

Por Que as Indústrias Buscam Projetos de Automação Industrial em 2026

Pressão Competitiva: O Mercado Está Mudando Rápido

O mercado de edifícios industriais inteligentes deve dobrar até 2026, chegando a US$ 14 bilhões. Seus concorrentes já estão se movimentando. Enquanto isso, sua fábrica segue com processos que dependem de planilhas, inspeções visuais e pessoas trabalhando em turnos repetitivos.

Indústrias que não automatizam não conseguem:

-

Oferecer prazos menores: máquinas manuais têm limites de velocidade física

-

Competir em preço: sem otimização, custos fixos crescem mais rápido que receita

-

Atender demanda volátil: flexibilidade vem de sistemas que se reconfguram rapidamente

-

Reter talento: profissionais qualificados não querem trabalhos repetitivos e perigosos

Desafio de Produtividade: Fazer Mais com Menos

A indústria brasileira enfrenta escassez de mão de obra especializada. Segundo dados do mercado, 47% das indústrias relatam dificuldade em recrutar operadores para tarefas que máquinas poderiam fazer melhor.

Um exemplo prático: uma empresa de componentes metálicos tinha 15 pessoas verificando manualmente peças após saída de máquina. O processo levava 4 horas de lote, com taxa de erro de 8%. Após implementar sistema de visão computacional (automação inteligente), reduziram para 30 minutos com erro de 0,2%. Resultado: liberou 12 pessoas para trabalhos de valor agregado (programação CNC, manutenção preditiva, inovação).

Isso é o que projetos de automação bem executados viabilizam.

Custos Crescentes de Mão de Obra vs. Economia Através de Automação

Em 2026, o custo de um operador industrial gira em torno de R$ 3.000-R$ 5.000/mês (salário + encargos). Uma máquina operando 24 horas por dia custa eletricidade (R$ 500-1.000/mês) e manutenção.

A conta é simples: 36.000 R$ anuais (uma pessoa) vs. 10.000 R$ (máquina) = R$ 26.000 economizados por posição. Em uma linha com 5 pessoas, são R$ 130.000 anuais. Se o projeto custou R$ 150.000, o ROI se paga em um ano e meio.

Mas não é só isso: máquina não cansa, não comete erros por cansaço, não falta, não exige férias.

Benefícios Reais de Implementar Projetos de Automação Industrial

Redução Comprovada de Custos Operacionais

Os números não mentem. Segundo pesquisa compilada pela McKinsey Digital, automação de processos (RPA) pode gerar ROI entre 30% e 200% já no primeiro ano. Para automação industrial com IoT, os benefícios são ainda maiores.

Composição da Redução de Custos:

-

Mão de obra: 25-40% de economia apenas substituindo tarefas manuais repetitivas

-

Matéria-prima: Menos desperdício e retrabalho = menores perdas

-

Eletricidade: Máquinas eficientes consomem menos que linhas manuais com luzes, ar comprimido ineficiente

-

Manutenção preventiva: Sensores detectam problemas antes do colapso, evitando paradas custosas

-

Qualidade: Redução de 86,65% em erros, menos recalls e reclamações

Um caso real: empresa siderúrgica implementou automação em linha de produção. Investimento: R$ 250.000. Resultados em 6 meses:

-

Economia de mão de obra: R$ 80.000

-

Redução de retrabalho: R$ 40.000

-

Menos desperdício de aço: R$ 35.000

-

Total economizado: R$ 155.000 (ROI de 62% em apenas 6 meses)

Aumento de Produtividade: Quantidade e Qualidade Juntas

Não é “menos pessoas = menos produção.” É o oposto.

Segundo a HI Tecnologia, a automação conectada (IoT + CLP integrados) permite:

-

Operação 24/7 sem pausa: máquinas trabalham enquanto equipe dorme

-

Tempo de ciclo reduzido: uma linha manual leva 45 minutos; automatizada, 15 minutos

-

Repetibilidade: cada peça sai idêntica, sem variação de turno ou operador

-

Aumento de 30% em volume sem custo proporcional: McKinsey documenta isso

No setor automotivo, linhas totalmente automatizadas produzem 500+ carros/dia. Equivaleria a 1.000+ pessoas trabalhando manualmente. Seria financeiramente impossível.

Segurança, Conformidade e Redução de Acidentes

Tarefas perigosas (soldagem, movimentação de carga pesada, exposição a químicos) desaparecem. Sobram pessoas para atividades estratégicas.

Resultado: redução de 40-60% em acidentes de trabalho, conformidade com NR-12 garantida, rastreabilidade total de produção (exigência cada vez maior de clientes).

Como Estruturar Um Projeto de Automação Industrial do Zero

1. Diagnóstico e Mapeamento de Processos: O Ponto de Partida

Antes de comprar um único equipamento, você precisa entender sua operação.

Passos práticos:

-

Selecione um processo: escolha uma linha ou departamento específico, não tente automatizar tudo de uma vez

-

Cronometre tudo: meça tempo total, tempo de valor agregado, tempo de espera, tempo de retrabalho

-

Identifique gargalos: onde ocorrem erros? Onde há desperdício? Onde a pessoa fica ociosa?

-

Documente a lógica: fluxogramas claros do que acontece hoje

-

Colete dados: quantidade de peças/dia, variabilidade, tolerâncias exigidas

A Grams Soluções realiza esse diagnóstico técnico e cuidadoso, analisando como a máquina opera e o que precisa ser aprimorado. Esse passo elimina surpresas custosas depois.

2. Definição de Objetivos e KPIs Mensuráveis

Aqui é onde a maioria das empresas falha: definem objetivo vago (“automatizar”) em vez de métricas claras.

Objetivos bem definidos:

✓ Reduzir tempo de ciclo de 45 para 20 minutos

✓ Taxa de defeitos de 5% para <1%

✓ Recuperar investimento em 18 meses

✓ Reduzir necessidade de inspeção manual em 80%

Não defina: “Deixar mais eficiente”

Os KPIs que você deve acompanhar:

-

Tempo de ciclo (quanto tempo leva fazer uma unidade)

-

Taxa de sucesso (% de peças sem defeito)

-

Volume produzido (quantidade/hora antes vs. depois)

-

Redução de mão de obra (quantas pessoas liberadas)

-

ROI mensal (ganho total – custos de operação)

3. Seleção de Tecnologias Adequadas: O Coração Técnico

Cada indústria é diferente. Não existe solução “um tamanho serve para todos.”

Para escolher bem:

-

Entenda seus requisitos: tolerância exata? Velocidade crítica? Ambiente úmido/corrosivo?

-

Busque parcerias especializadas: fornecedores que entendem seu setor específico

-

Avalie escalabilidade: o sistema cresce com você ou fica obsoleto?

-

Considere integração: a solução se conecta com seu ERP, MES ou sistemas legados?

A recomendação: comece com um projeto-piloto antes de escalar. Teste em um processo simples durante 3 meses. Se ROI for positivo, expanda.

Tecnologias Essenciais em Projetos de Automação Industrial

Controladores Lógicos Programáveis (CLPs): O Cérebro

Um CLP é o “computador” que executa a lógica de automação. Recebe sinais de sensores, toma decisões e aciona atuadores.

Características importantes:

| Característica | Por Que Importa |

|---|---|

| Linguagem (CODESYS, IEC 61131) | Determina flexibilidade e compatibilidade |

| Capacidade de processamento | Defines quantos sensores/atuadores suporta |

| Protocolos (Modbus, OPC-UA, MQTT) | Essencial para comunicação com IoT e nuvem |

| Redundância | Se falhar, sistema continua operando (crítico em produção 24/7) |

| Segurança (SIL 2/3) | Garante que falha não causa acidente |

Exemplos no mercado: RION 5, NEON 5 (nacionais), Siemens S7, Allen-Bradley CompactLogix.

Sensores Inteligentes e IoT: Os Olhos e Ouvidos

Sensor não é mais apenas um “switch.” Em 2026, são dispositivos que:

-

Coletam dados continuamente

-

Se autodiagnosticam (“estou sujo, sinal não é confiável”)

-

Enviam alertas automáticos

-

Realizam lógica local antes de reportar à nuvem

Tipos essenciais:

-

Nível: ultrassônico (sem contato, confiável em líquidos sujos)

-

Temperatura/Pressão: transmissores 4-20mA ou digitais

-

Proximidade: detecção de posição em tempo real

-

Visão: câmeras para inspeção de defeitos

-

Vibração: predição de falhas em máquinas rotativas

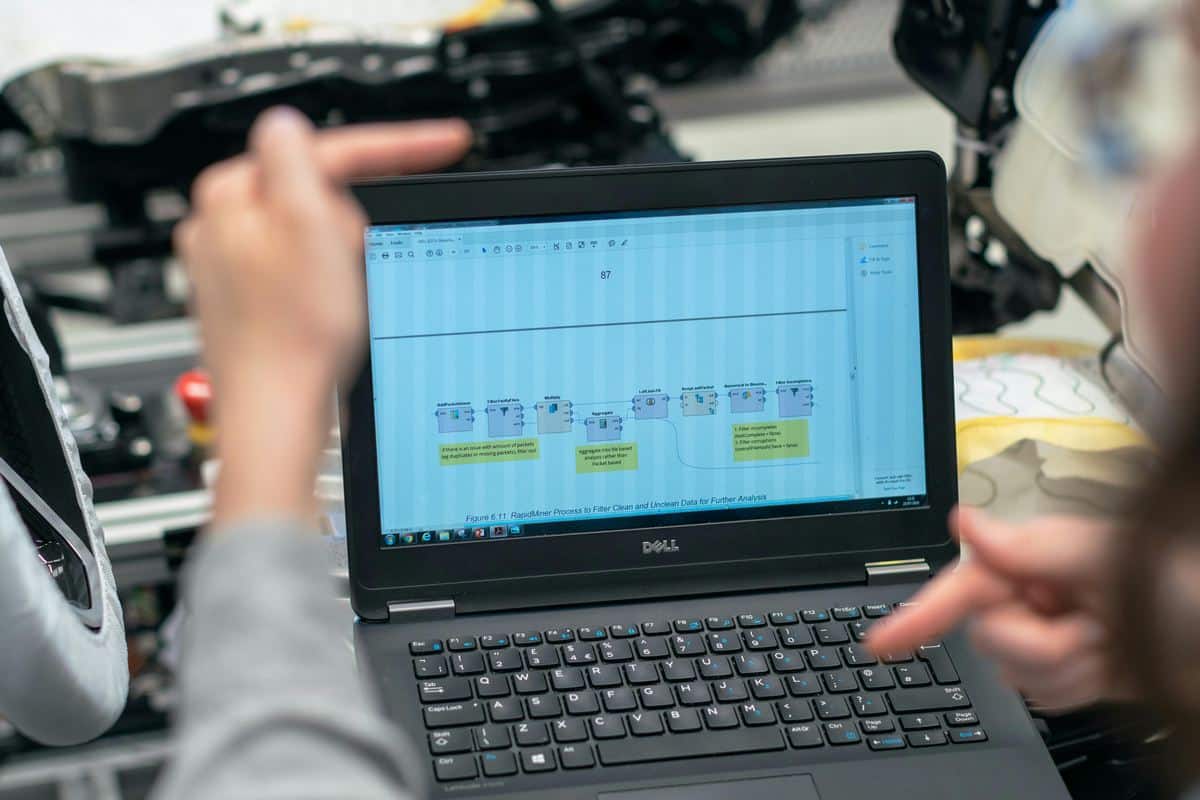

Sistemas SCADA e Integração: Visualizando Tudo em Tempo Real

SCADA (Supervisory Control and Data Acquisition) é o dashboard que mostra tudo:

-

Gráficos de produção em tempo real

-

Alertas automáticos

-

Histórico de operação

-

Tendências (máquina produzindo menos? Consumindo mais energia?)

A integração eficaz permite que esses dados fluam para:

-

MES (Manufacturing Execution System): controle detalhado de produção

-

ERP (como SAP): dados financeiros sincronizados

-

Nuvem: backup e análise com IA

Sem integração, você fica com silos de informação. Com integração, toma decisões estratégicas baseadas em dados reais.

Desafios Comuns em Projetos de Automação e Como Superá-los

Desafio 1: Integração de Sistemas (Compatibilidade de Equipamentos)

O Problema: Você compra CLP de um fornecedor, sensores de outro, software de terceiro. Resultado: não conversam, geram erro de comunicação, projeto atrasa 4 meses.

Como Superar:

-

Escolha fornecedores que garantem compatibilidade provada (peça referências de integradores)

-

Exija documentação detalhada de protocolos antes de assinar contrato

-

Use protocolos abertos (OPC-UA, Modbus TCP/IP, MQTT) em vez de proprietários

-

Contratar integrador experiente é investimento, não custo adicional

Exemplo: Grams Soluções não apenas monta painéis, mas integra CLP, sensores e software em solução unificada. Isso reduz tempo de comissionamento em 40%.

Desafio 2: Resistência à Mudança e Treinamento de Equipes

O Problema: Operadores temem perder emprego. Gerentes não entendem os novos sistemas. Resultado: sistema implementado fica subutilizado.

Estatística Alarmante: 44% dos trabalhadores têm medo de precisar aprender novas competências por causa da automação.

Como Superar:

-

Comunique cedo: explique que automação elimina trabalho chato e repetitivo, não empregos

-

Qualifique as pessoas: ofereça treinamento em manutenção preditiva, análise de dados, programação CLP

-

Comece com campeões: escolha 2-3 operadores que abraçam mudança e tornem-os embaixadores

-

Mensure benefícios reais: mostre economia, segurança, redução de horas extras (beneficia também o colaborador)

Empresas que investem em treinamento têm transição 5x mais suave. O ROI do treinamento se paga em 2-3 meses.

Desafio 3: Custos Iniciais vs. ROI (Barreiras Financeiras)

O Problema: Um projeto custa R$ 200.000-500.000. Diretor financeiro quer ver retorno em 6 meses. Tensão garantida.

Como Superar:

-

Estude viabilidade técnico-financeira detalhada: compare cenários otimista, realista e pessimista

-

Calcule payback realista: com dados reais, não estimativas otimistas

-

Comece pequeno: projeto-piloto em um processo gera dados que justificam expansão

-

Inclua benefícios indiretos: menos retrabalho, menos defeitos, menos acidentes (têm valor)

-

Financiamento: muitos fornecedores oferecem parcelamento ou leasing

Um caso documentado: empresa investiu R$ 180.000 em automação. ROI:

-

Mês 1-3: -R$ 180.000 (investimento)

-

Mês 4-6: economias = +R$ 40.000

-

Mês 12: acumulado = +R$ 80.000 (ROI positivo)

-

Mês 24: acumulado = +R$ 280.000 (ROI de 155%)

Exemplos Práticos: Case Studies de Projetos de Automação Bem-Sucedidos

Caso 1: Linha de Montagem de Componentes Automotivos

Situação Inicial:

-

20 pessoas montando componentes manualmente

-

Tempo de ciclo: 8 minutos/unidade

-

Taxa de defeitos: 6%

-

Produção: 75 unidades/dia

-

Problema: cliente exigia redução de 40% em tempo de ciclo

Solução Implementada (Grams Soluções – Modelo de Projeto):

-

Mapeamento detalhado dos 8 passos da montagem

-

CLP programável controla sequência de montagem

-

Sensores verificam posicionamento correto antes de próximo passo

-

Visão computacional inspeciona solda (zero defeitos)

-

Painel eletrônico customizado integra tudo

Resultados (após 6 meses):

-

Tempo de ciclo reduzido para 3,2 minutos (-60%)

-

Taxa de defeitos: 0,5% (-92%)

-

Produção: 200 unidades/dia (+167%)

-

Mão de obra liberada: 12 pessoas (reposicionadas em manutenção preditiva, programação)

-

Custo total: R$ 380.000

-

Economia em 1 ano: R$ 540.000 (ROI 142%)

Caso 2: Processamento Contínuo em Indústria Química

Situação Inicial:

-

Operadores ajustavam pressão/temperatura manualmente

-

15% de lotes rejeitados por variação de parâmetros

-

Impossível manter tolerâncias apertadas (cliente específico exigia ±0,5°C)

-

Custos de reprocessamento: R$ 120.000/mês

Solução Implementada:

-

Sensores de alta precisão em 8 pontos de processo

-

CLP com lógica de controle PID (ajusta automaticamente)

-

Dashboard SCADA em tempo real

-

IA monitorando padrões para manutenção preditiva

-

Integração com ERP para rastreabilidade total

Resultados (após 3 meses de operação):

-

Rejeição reduzida de 15% para 1,2% (-92%)

-

Tolerâncias mantidas em ±0,3°C

-

Custo de reprocessamento: R$ 8.000/mês (redução de 93%)

-

Produção aumentou 18% (mesmos equipamentos, melhor eficiência)

-

Investimento: R$ 220.000

-

Economia anual: R$ 1.344.000 (payback em menos de 2,5 meses)

Aprendizado: Em processos contínuos sensíveis, automação inteligente é não-negociável. Tolerâncias manuais são impossíveis.

Medindo o Sucesso: KPIs e Métricas de Projetos de Automação

Indicadores Financeiros: O Que Importa ao Diretor

ROI (Retorno sobre Investimento):

ROI = (Ganho Total - Custo Total) / Custo Total × 100

Exemplo: Ganho R$ 250.000, Custo R$ 150.000 = ROI de 67%.

Payback Period (Quanto tempo até recuperar investimento):

Payback = Custo Total / Economia Mensal (em meses)

Exemplo: Custo R$ 150.000, economia R$ 10.000/mês = 15 meses de payback.

Métrica Realista para 2026: Payback entre 12-24 meses é bom. Menos de 12 é excelente.

Indicadores Operacionais: Dia a Dia da Produção

-

Tempo de Ciclo (minutos/unidade antes vs. depois)

-

Redução de 40-60% é comum

-

Maior impacto: aumenta throughput

-

-

Taxa de Defeitos (% de rejeição)

-

Antes: 3-8%

-

Depois: <1%

-

Poupança em retrabalho é substancial

-

-

OEE (Overall Equipment Effectiveness)

-

Métrica que combina disponibilidade, performance e qualidade

-

Antes: 65-75%

-

Depois: 85-95%

-

-

Disponibilidade (% do tempo que máquina está operacional)

-

Antes: 90% (paradas para ajuste manual)

-

Depois: 98%+ (paradas apenas para manutenção planejada)

-

Indicadores Estratégicos: O Impacto Longo Prazo

-

Flexibilidade de produção: capacidade de mudar para outro produto rapidamente

-

Qualidade consistente: mesma especificação sempre

-

Redução de acidentes: horas sem acidentes

-

Satisfação do cliente: redução de reclamações, prazos cumpridos

-

Competitividade: capacidade de reduzir preço sem comprometer margem

Próximos Passos: Como Começar Seu Projeto de Automação Industrial

Passo 1: Avaliação Inicial (0-2 semanas)

-

Selecione um processo crítico (estrangulamento, alto custo ou alto risco)

-

Colete dados: tempo, custo, defeitos, acidentes

-

Defina objetivo claro e mensurável

-

Estime investimento preliminar

Passo 2: Estudo de Viabilidade (2-4 semanas)

-

Mapeamento técnico detalhado

-

Orçamento realista com 3 cenários

-

Avaliação de fornecedores potenciais

-

Cronograma realista

Passo 3: Seleção de Parceiro Especializado

Procure por:

✓ Experiência comprovada em seu setor

✓ Suporte técnico local (não apenas remoto)

✓ Referências de casos similares

✓ Garantia de integração entre componentes

✓ Treinamento incluído na proposta

Passo 4: Implementação em Fases

-

Fase 1: Projeto-piloto (3 meses), validar ROI, treinar equipe

-

Fase 2: Expansão (se piloto bem-sucedido)

-

Fase 3: Otimização contínua com dados reais

Como a Grams Soluções Estrutura Seu Projeto

A Grams Soluções, especializada em projetos de automação industrial, aplica uma metodologia estruturada:

-

Análise técnica: entendimento profundo de como sua máquina opera

-

Painel elétrico customizado: montado especificamente para suas necessidades

-

Integração total: CLP, sensores, SCADA, software funcionando em harmonia

-

Comissionamento: testes intensivos antes de ligar em produção

-

Treinamento completo: sua equipe operando o sistema com confiança

-

Suporte contínuo: disponível para ajustes e otimizações

Próximo passo prático: Solicite uma avaliação inicial gratuita da Grams Soluções. Um engenheiro visitará sua indústria, analisará seus processos críticos e indicará oportunidades de automação com estimativa de ROI.

Perguntas Frequentes sobre Projetos de Automação Industrial

1. Qual é o investimento mínimo para começar um projeto de automação?

Projetos de automação industrial podem variar de R$ 50.000 (automação de um processo simples) a R$ 500.000+ (linhas completas). Comece com projeto-piloto focado em um gargalo, não tente automatizar tudo. Payback realista é 12-24 meses, dependendo do volume produzido e margem atual.

2. É possível implementar automação sem parar a produção?

Sim, com planejamento. Muitos integradores implementam em fases: primeiro montam novo sistema em paralelo, testam intensivamente em ambiente seguro, depois transferem produção para o novo sistema. Alguns projetos usam abordagem “finais de semana,” onde implementação ocorre em 2-3 dias fora do horário produtivo. A Grams Soluções estrutura projetos minimizando parada.

3. Quanto tempo leva desde a contratação até estar em produção?

Projeto típico: diagnóstico (2 semanas), design (2-3 semanas), fabricação/integração (4-6 semanas), comissionamento (1-2 semanas), treinamento (1 semana). Total: 10-16 semanas. Projetos simples podem ser 6-8 semanas; projetos complexos, até 6 meses. Começar agora significa estar operacional em Q2/Q3 2026.

4. Qual é a melhor estratégia para minimizar resistência das equipes?

Comunicação transparente é fundamental. Mostre que automação elimina trabalho repetitivo/perigoso, não empregos. Invista em treinamento: cursos em manutenção preditiva, análise de dados, programação CLP. Escolha “campeões” entre operadores para servir como multiplicadores. Empresas que fazem isso reduzem fricção em 80%.

5. Como garantir que o ROI prometido será realmente atingido?

Defina KPIs claros antes de começar. Acompanhe semanalmente durante primeiros 3 meses. Compare dados reais (antes vs. depois) com projeção original. Se divergir, ajuste sistema rapidamente. Escolha fornecedor que ofereça suporte contínuo e tenha “skin in the game” (reputação ligada ao seu sucesso).

Conclusão: O Momento de Agir é Agora

Projetos de automação industrial em 2026 não são mais diferencial competitivo—são necessidade de sobrevivência. As métricas são claras: redução de custos de 25-40%, aumento de produtividade de 30%, ROI de 60-200% no primeiro ano. Tecnologias estão maduras (CLPs, IoT, SCADA, IA). A barreira agora é apenas coragem de começar e escolha do parceiro certo.

O mercado está se consolidando: empresas que não automatizarem ficarão para trás. Seu concorrente já está planejando seu projeto para 2026. Cada mês de atraso significa 4-5% de produtividade deixada na mesa.

Se sua indústria enfrenta:

-

Crescimento de custos de mão de obra

-

Dificuldade em manter tolerâncias de qualidade

-

Pressão por prazos menores

-

Falta de flexibilidade para novos produtos

-

Paradas frequentes por falhas não planejadas

Então um projeto de automação estruturado é sua solução.

A Grams Soluções está pronta para ajudá-lo. Ligue, envie email ou agende uma consulta técnica. Um especialista analisará sua operação, identificará oportunidades de automação e apresentará um plano com ROI realista.